İngilizce FMEA açılımı, “failure mode effect analysis” olarak bilinir. Türkçe bir ifadeyle ise hata türleri ve etki analizi anlamına gelmektedir. Bu yöntem, hata türlerini en aza indirgeyen bir çalışmadır. Sorunu sonradan ortaya çıkarmak yerine, erkenden (tasarım aşamasından) tespit ederek gerekli önlemi almaya yönelik bir sistemdir. Üründe, hizmette ve üretimde ortaya çıkan veya ortaya çıkma olasılığı bulunan sorunları önceden belirleyerek farklı yöntemlerle giderir. Ürün; kullanıcıya ulaşmadan önce süreç, tasarım, servis kaynaklı; olası veya bilinen hataların ve sorunların tanımlanması, işleme konulması ve giderilmesini sağlar. Bu mühendislik çözümü; risk tanımlaması, değerlendirmesi, önceliklendirmesi ve sonuç alınması aşamalarını içerirken geçmiş deneyimlerden faydalanır. Endüstriyel alanda genellikle uzay teknolojileri, atom sanayi, otomobil sektörü, ilaç sanayi, iletişim sektörü ve ev gereçleri dallarında uygulanır.

Sistemde işleme girecek ürün tespit edildikten sonra çalışma grubu oluşturulur ve organizasyon lideri belirlenir. Uygulama ve çalışma yapılırken sorunlar için analizler tamamlanır. Çözümler belirlendikten ve uygulandıktan sonra da süreç çözüme uygun olarak gözlemlenerek güncellemeler yapılır. Tekrar eden sorunlar için etkinlikler tekrarlanır. FMEA hakkında daha detaylı bilgi vermek için bu yazımızda sizlere FMEA örnekleri, çeşitleri, önemi, yöntemin ne zaman kullanılacağı ve üretim sürecine faydalarını açıklayacağız.

FMEA Çeşitleri Nelerdir?

Süreçte iki temel yöntem; ürünün işlevine yönelik “Tasarım (dizayn)” ve bir üretim sürecine yönelik “Proses” çeşitleri öncelikli olarak kullanılır. Ancak özet haline 4 FMEA çeşidinden bahsetmek mümkündür:

- Tasarım

- Proses

- Hizmet

- Sistem

1. Tasarım FMEA

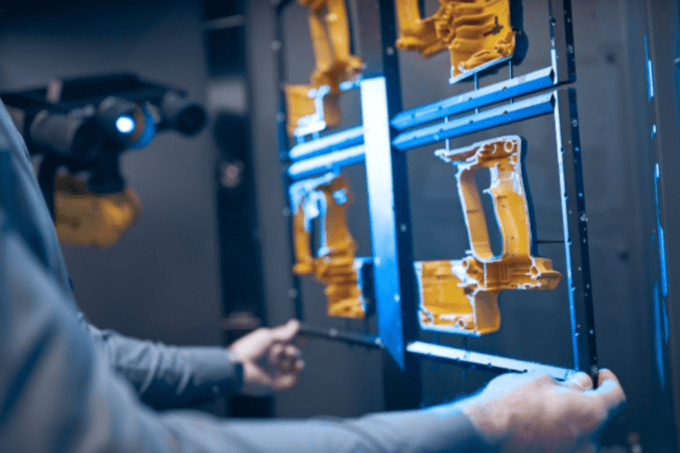

Muhtemel tasarım sorunlarının veya eksiklerinin ortaya çıkarılmasını sağlar. Tasarım sorumluları; üretim aşaması öncesinde hataların türlerini, sebeplerini ve etkilerini ortaya çıkarmak amacıyla tasarım FMEA yöntemini kullanır. Tasarım geliştirmede öncelikler belirlenirken olası güvenlik sorunları ve hatalar tasarım aşamasında ortaya çıkarılır ve kaldırılır, ürünün kritik özelliklerine dikkat çekilir. Tasarım çeşidinde bütünlüğünü korumak için üretim öncesinde tespit edilen hata türleri çerçevesinde çalışmak amaçlanır. Bu noktada Cadem Metrology, tasarım ve prototipleme gibi ön üretim aşamasında kullanılan ZEISS ScanCobot sayesinde iş süreçlerinde maksimum kaliteye ulaşmanızı kolaylaştırır.

2. Proses FMEA

PFMEA olarak da bilinen bu tür, ürünün her aşamada tasarım planına uygun üretimi ve montajı için sürecin aksamasına neden olacak olası hataları ve riskleri gözden geçirir. Süreç değişimine veya yeni bir ürün için sürece bağlı riskleri çözer. Bu sayede seri üretim öncesinde sürecin son kontrolü yapılır, düzeltici faaliyetlerin öncelikleri tespit edilir, önemli özellikler belirlenerek kontrol planı oluşturulur. Burada amaç üretim ve montaj süreçlerini analiz etmektir. Uygulamalardan ve montajdan kaynaklanan eksikliğin yarattığı hata türlerini inceler.

3. Hizmet FMEA

Hizmet (Servis) FMEA çeşidinde organizasyon sorunları analiz edilir. Organizasyon faaliyetlerinde öncelik sıralaması belirlenir, iş akışı ve proses analizi yapılır. Bu türde amaç hizmetin kullanıcıya ulaşmadan analiz edilmesidir.

4. Sistem FMEA

Ana ve alt sistemlerin analiz edilmesi, sistem eksikliğinden kaynaklanan fonksiyonel sorunların olası hata türlerinin belirlenmesi için sistem FMEA kullanılır. Ulaşılması istenen hedef; güvenilir, nitelikli ve sürekli hizmettir. Böylece sorunlu alanlar sınırlandırılır, ilgili süreçler için temel oluşturulur, fazlalıklar tespit edilir ve optimum sistem performansı ortaya çıkarılır. Bu türde operasyona yönelik etkiler ile ekonomik etkiler arasında denge yaratmak amaçlanır.

FMEA Risk Analizi Neden Yapılır?

Bir üründe veya üretim sürecinde risk oluşturan unsurların veya olası problemlerin belirlenmesi için hata türleri ve etki analizi yapılır. Böylece bu problemlerin ortaya çıkmadan önce tespit edilerek hataların henüz oluşmadan önlenmesi mümkün hale gelir. Hata türleri ve etki analizi çerçevesinde çalışılacak FMEA risk analizi ise yanlışın ne olabileceği ve yanlışın ortaya çıkması durumunda sonuçlarının ne olabileceğini tanımlayan mühendislik çözümleridir. Tasarım, sistem, proses ya da serviste ortaya çıkabilecek risklerin değerlendirmesi bir düzenek içinde yapılır.

Analiz risklerle ilgili öneriler sunarak hataları önlemeye yönelik teknik çözümler sunar. Çalışmalar olası bir riski azaltmayı amaçladığından bir çeşit risk analizi uygulamasıdır. Bu nedenle süreçte tüm çalışmaları belgeleyen ve takip eden bir risk analizi yapılır. Söz konusu analiz, firmalara öncelikle üretimde sorunun belirlenmesi ve hataların giderilmesine yardımcı olur. Böylece kullanıcı ürünü uzun süre ve sorunsuz olarak kullanmak istediğinden ürünün güvenirliğini artıran ve riskleri azaltan bir süreç oluşur. Yöntem genellikle parçaların ve ekipmanların analizine odaklanır. Bu sayede başarısızlık ortaya çıkarabilecek yer ve alanların her birini çözümler ve kişisel fikirleri de dikkate alarak değer biçer ve sistemin parçalarının her birine uygulanabilir.

Hata türü ve etki analizi aşamaları ise aşağıdaki gibidir:

- FMEA analizi ile çalışma amaçlarının ve düzeylerinin tespiti için planlama yapılması,

- Kuralların tanımlanması ve kriterlerin oluşturulması;

- Fonksiyona, etkileşim alanına ve faaliyet türüne göre sistemin analizi,

- Süreci tanımlayan hata ağacının oluşturulması,

- Olası hata türlerinin tanımının yapılması,

- Hata türleri ve etkinliklerin değerlendirilerek sınıflandırılması,

- Hataları engelleyecek ve kontrol edecek önlemlerin açıklanması,

- Önerilerin etki değerlendirmesinin tamamlanması,

- Sonuçların belgelendirilmesi ve raporlanması.

Ne Zaman FMEA Kullanılması Gerekir?

Sürecin iyileştirilmesi gerektiğinde FMEA hangi sorundan ve/veya hatadan başlanması gerektiğini saptamak için kullanılır. Sistematiğin kullanıldığı durumlar şöyle özetlenebilir:

- Üretim ve hizmet etkinlikleri esnasında çıkma ihtimali olan sorunların önceden tespit edilmesi ve riskin ortaya çıkarılması,

- Sorunların temeline inerek sebebinin belirlenmesi ve etkisinin çözüme ulaştırılması,

- Önleyici ve belirleyici etkinliklerin kayıt altına alınması,

- Riski azaltan etkinliklerin raporlanması.

Yukarıdaki süreç kritik özellikler (yasaya ve emniyete uygunluk) ve önemli özellikler (hizmet/ürün/proses kalitesi) gibi unsurların belirlenmesinde riskin azaltılması ve maliyetin düşürülmesi için kullanılır. Yöntemin kullanılma zamanı ve gerekçeleri şöyledir:

- Yeni tasarım ve süreçler,

- Sistem modifikasyonları,

- Kullanıcı istekleri,

- Garanti ve kontrol aşamaları,

- İyileştirme çalışmaları.

Uygulama sonucunda programın başarılı olması için elde edilen çıktıların, iyileştirme ve geliştirme planlarına dönüştürülmesi gerekir. Organizasyonun, programın ve sürecin tamamı için iyileştirme yapılmadığı durumda, bu uygulamanın mühendislik çözümlerinden verim elde edilemez.

FMEA’nın Üretim Sürecine Faydaları

Üretim süreçlerinde oldukça önemli olan hata türleri ve etki analizinin avantajları aşağıdaki gibi özetlenebilir:

- Olası sorunların daha önceden tespit edilmesi ve önlenmesine yardımcı olur.

- Sürekli geliştirme ve iyileştirme süreçlerinin üzerinde çalışılır.

- Kalite ve güvenliği artırmak amacıyla sistemler kurulur.

- Kullanıcı memnuniyetinin odak noktası haline getirilir.

- Kaynak ve zaman tasarrufuyla maliyetlerin düşürülmesini sağlar.

- Fonksiyonel sonuçları olabilecek hataları ve etkilerini tanımlar.

- Hataları önceliklendirir ve hasar tespiti yaparak hata ve hasar bağlantısı kurar.

- Montajdan başlayarak süreçte hataların oluşma olasılığını ve nedenlerini ortaya çıkarır.

- Hata türleri ve oranlarını tespit ederek muayene planı oluşturur.

- Güvenirliği deneysel olarak test etme olanağını muayene süreciyle birleştirir.

- Tasarımın geliştirilmesi sürecinde etkinlikleri önceliklendirir.

- Sistemsel değişiklikleri riski en aza indirerek sonuçlandırır.

- Kullanıcı memnuniyetini artırdığından firmanın rekabet gücünü yükseltir.

- Yeni üretim süreçlerinin analizinde yol gösterici olur.

- Ürünün veya hizmetin güvenliği, kalitesi ve emniyetini geliştirir.

- Güvenirlik tespitinde yardımcı olurken ürünün kritik özelliklerini ortaya çıkarır.

- Hatanın tanımlanmasını ve çözümlenmesini sağlar.

- Düzeltici ve önleyici etkinliklerin planlanmasına yardımcı olur.

Yukarıdaki avantajlar sayesinde FMEA, süreç kapsamında oluşacak en küçük hatanın bile engellenmesini sağlayarak hata türlerini belirler. Cadem Metrology, kaliteli dataları hızlı ve yüksek derecede ayrıntılı yakalayan optik 3D ölçüm sistemi ATOS Q sayesinde; sensör, tasarım, teknoloji ve performansı mükemmelleştirerek firmaların rekabet gücünü artırır.

Önceki yazımıza https://www.cademmetrology.com.tr/otomasyon-sistemlerinde-3d-tarama-cihazlarinin-rolu/ linkinden ulaşabilirsiniz.